Transparenz durch Mold ID-System

Name: Balluff GmbH

Gründungsjahr: 1921

Mitarbeiterzahl: 3.000

Branche: Elektrotechnik

Ausgezeichnet: Februar 2016

Kompetenzen

Balluff bietet ein umfassendes Sortiment an Sensoren und System-Lösungen für alle Bereiche der industriellen Automation. Das Familienunternehmen in vierter Generation mit Sitz in Neuhausen a.d.F. setzt auf Nachhaltigkeit und Verlässlichkeit ganz im Sinne seiner Kunden und Mitarbeiter. Fortschritt, höchste Qualität und maximale Kundenorientierung dafür steht Balluff mit über 3000 Mitarbeitern weltweit. Balluff ist rund um den Globus mit neun Produktions- und Entwicklungsstandorten sowie 61 internationalen Niederlassungen und Vertretungen präsent. Eine schnelle weltweite Verfügbarkeit der Produkte und eine hohe Beratungs- und Servicequalität bei den Kunden vor Ort wird damit gewährleistet.

"Mold-ID ist ein kleiner Puzzlestein im Industrie 4.0 Kontext. Das autarke System ist bestens geeignet, sich mit Industrie 4.0 auseinander zu setzen und Erfahrungen zu sammeln." - Ralf Pfisterer, Projektleiter Industrie 4.0

Welche neuen Maßnahmen wurden eingeführt?

Mängel erkennen, bevor sie überhaupt eintreten – diese Herausforderung begegnet Balluff mit der Lösung Mold-ID, die bei Spritzgießwerkzeugen eingesetzt wird. Die Werkzeuge unterliegen Verschleiß und Verschmutzung und müssen deswegen regelmäßig gewartet werden.

Dabei hängt die Regelmäßigkeit der Inspektion oft von den Erfahrungswerten der einzelnen Mitarbeiter und deren Notizen ab, die nicht jedem zugänglich sind. Inspektionen und Wartungen werden in vielen Fällen erst dann durchgeführt, wenn die produzierten Teile nicht mehr die geforderten Qualitätsstandards erfüllen oder das Werkzeug gar den Dienst versagt. Hier setzt das Mold-ID-System an, indem es den Einsatz von Spritzgießwerkzeugen rückverfolgbar macht und eventuelle notwendige Wartungsarbeiten rechtzeitig avisiert.

Wie funktioniert die Lösung?

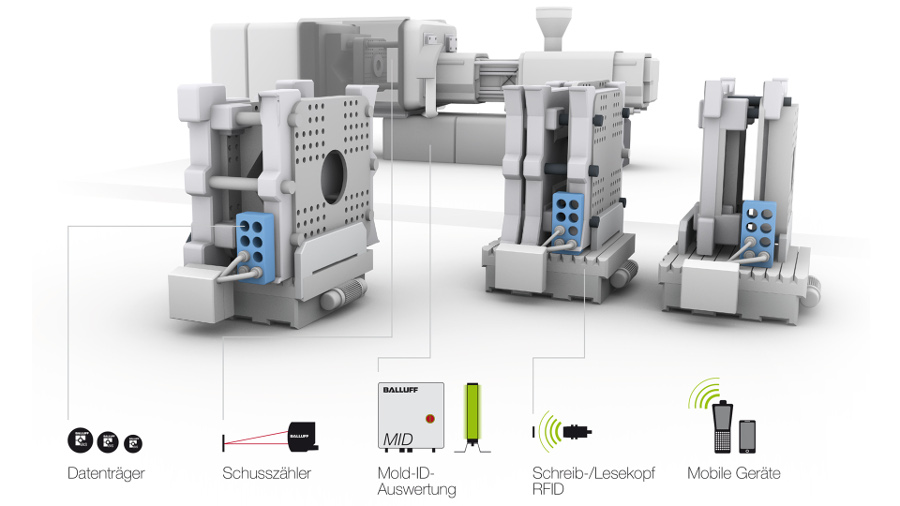

Kernkomponente der Lösung ist ein RFID-Datenträger, der an jedem Werkzeug befestigt wird. Damit können dem Werkzeug individuelle Informationen mitgegeben werden, wie beispielsweise die Nutzungsdauer und letzter Einsatzort. Abhängig von den Einsatzbedingungen kann man aus einer Vielzahl von RFID Datenträger wählen.

Komplettiert wird das System an der Maschine durch einen Schusszähler in Form eines induktiven oder optischen Sensors. Damit werden die tatsächlichen mechanischen Schusszahlen - also Spritzgussvorgänge -erfasst. Zur Kommunikation mit dem Datenträger des in der Maschine befindlichen Werkzeugs wird eine RFID-Schreib-/Leseeinheit montiert. Gesteuert wird dieses durch eine zentrale Mold-ID-Einheit mit Industrie-PC in einem separaten Schaltkasten. Eine einfache Visualisierung für den Maschinenbediener ist mit Hilfe einer SmartLight Signalleuchte möglich, welche gut sichtbar an einer geeigneten Stelle angebracht wird. Darauf wird der aktuelle Status des Werkzeugs in den Ampelfarben dargestellt. Eine weitere Besonderheit ist die über Webservices ansprechbare Datenschnittstelle über das Firmennetz. Diese Möglichkeit der vertikalen Integration erlaubt übergeordneten Systemen auf die Informationen des RFID Datenträgers zuzugreifen und für weiterführende Prozesssteuerungsmaßnahmen verfügbar zu machen.

Darüber hinaus können die Daten an Werkzeugen, die sich nicht in der Maschine befinden, über mobile Endgeräte, wie beispielsweise ein Smartphone, ausgelesen werden. Dazu hat Balluff eine eigene App entwickelt, die alle relevanten Daten vor Ort verfügbar und änderbar macht.

Welche Vorteile gibt es im Vergleich zum herkömmlichen Ansatz?

Die Wartung der Werkzeuge wird durch die Visualisierung des Werkzeugstands direkt an der Maschine wesentlich vereinfacht. Dem Werker wird automatisch angezeigt, dass das Werkzeug für eine Wartung fällig ist ("gelb") bzw. dass er es nicht mehr verwenden darf ("rot"). Diese Information ist fest und unverwechselbar mit dem Werkzeug verbunden und kann nur in der Instandhaltung zurückgesetzt werden.

Durch die Möglichkeit der Einbindung in übergeordnete Systeme lassen sich alle Werkzeugdaten im Firmennetzwerk nutzen. So können Aufträge entsprechend des Werkzeugzustandes gesteuert werden. Sind beispielsweise mehrere gleiche Werkzeuge im Einsatz, kann eine Auftragsverteilung in Abhängigkeit von Volumen und Reststandzeit bzw. eine dynamische Aufteilung erfolgen. In diesem Fall spricht man von horizontaler Integration, was auch die weltweite Nutzung der Daten ermöglicht.

Welchen Nutzen hat die Lösung für Kunden?

Der Hauptvorteil der Lösung liegt in der Transparenz: Durch den Einsatz von Mold-ID kommt es zu weniger ungeplanten Stillstandzeiten. Das permanente Zählen der Schüsse (Produktionszyklen) gibt Aufschluss über die Produktionsqualität und anstehende Wartungsintervalle. Zudem erleichtert die automatische Dokumentation am Werkzeug per RFID das Führen der sonst üblichen Werkzeug-Kladden - falls überhaupt noch notwendig. Über Webservices können zudem von übergeordneten Systemen zu jedem Zeitpunkt die Daten des Mold-ID-Systems angefordert werden.

Mold -ID ist ein autarkes System, das in allen Maschinen einzeln nachrüstbar ist.

© Balluff GmbH

Kontakt

Balluff GmbH

Schurwaldstraße 9

73765 Neuhausen a.d.F.

Telefon: 07158 173-0

E-Mail: balluff@balluff.de

Website: www.balluff.de

73765 Neuhausen a.d.F.

Germany