Wettbewerb „Industrie 4.0-Talente“

Herausragende Industrie 4.0-Umsetzungsbeispiele

in der Ausbildung

Diese Unternehmen wurden bisher im Rahmen des Wettbewerbs ausgezeichnet:

Vierte Auszeichnungsrunde

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Industrie 4.0-Talente 2023

Staatssekretär des Wirtschaftsministeriums Baden-Württemberg Dr. Patrick Rapp beglückwünscht die fünf Unternehmen zur Auszeichnung im Wettbewerb „Industrie 4.0-Talente“.

EVO Informationssysteme GmbH

EVOagv – Aufbau und Programmierung eines fahrerlosen Transportsystems für die Intralogistik

Mit einzigartigen Lösungen für die Digitalisierung und Vernetzung von Prozessen begleiten wir Unternehmen auf dem Weg zur digitalen Fabrik.

Unsere Werte in drei Worten: Visionär. Innovativ. Persönlich.

Als Softwarehersteller und Prozessoptimierer für KMU und Mittelstand entwickeln wir nach dem Motto „immer besser“ seit über 25 Jahren digitale Lösungen für die Fertigungsindustrie.

EVOagv – Aufbau und Programmierung eines fahrerlosen Transportsystems für die Intralogistik

Im Jahr 2023 wurde die EVO-Softwareplattform für Industrieunternehmen um eine Leitsteuerung für Transportaufgaben mit Mobilrobotern erweitert. Für einen Demonstrator haben die Auszubildenden im Ausbildungsprojekt „EVOagv – Fahrerloses Transportsystem (FTS) bzw. Automated Guided Vehicle (AGV) für Intralogistik-Aufgaben“ eigenständig Mobilroboter aufgebaut und mit Unterstützung des Ausbilders programmiert, um „Transportaufträge“ mit leichten Nutzlasten zu übernehmen.

In der Erprobung der EVOagv’s konnten die Azubis sich mit dem wichtigen Thema „Robotik in der Fabrik der Zukunft“ vertraut machen und waren begeistert von den Resultaten des realitätsnahen Industrie 4.0-Anwendungsfalls.

Zukünftig können Bildungseinrichtungen, in Verbindung mit der EVO-Software, das Ausbildungsprojekt „Mobilrobotik“ in den Unterricht integrieren. In Deutschland und Österreich nutzen Berufsschulen bereits heute verschiedene „Bildungspakete Industrie 4.0“ von EVO im Rahmen der Ausbildung.

Mehr dazu im Video:

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Gleason-Pfauter

Maschinenfabrik GmbH

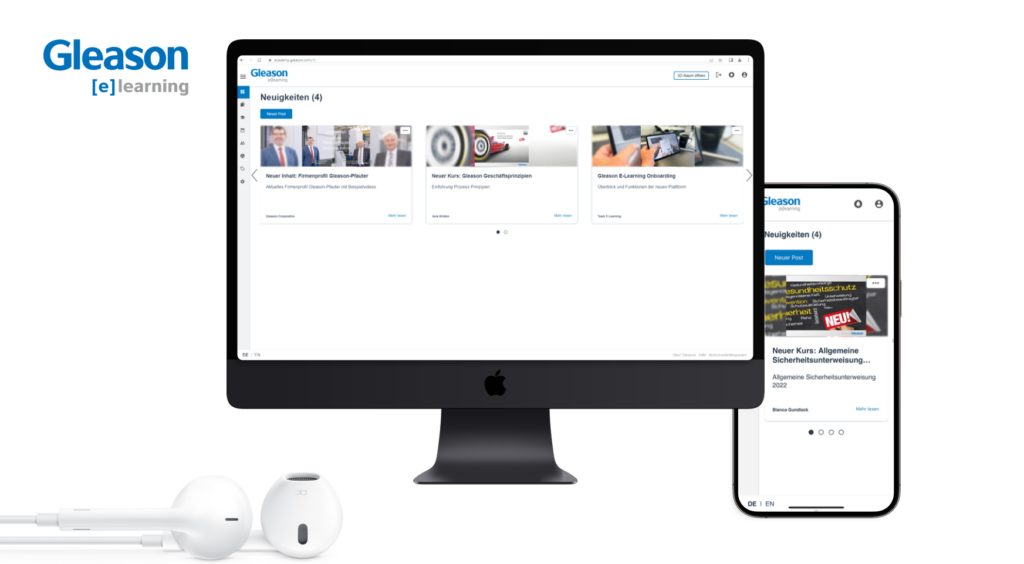

Gleason Academy – unternehmenseigene, bereichs- und organisationsübergreifende E-Learning-Plattform

Karl Dungs GmbH & Co. KG

Retrofitting einer CNC Fräse von 1986 – Industrie 4.0 hat nichts mit dem Alter zu tun

Gleason ist führend in der Entwicklung und Herstellung von Produktionssystemen für Verzahnungen aller Art mit rund 2.200 Mitarbeitern an 13 Standorten weltweit. Das Produktangebot umfasst Zahnrad-/Getriebe-Design-Software, Verzahn- und Messmaschinen, Automationslösungen, Werkzeuge, Spannmittel, Kunststoffzahnräder und die Verbindung dieser einzelnen Elemente zu intelligenten Fertigungssystemen.

Gleason Academy – unternehmenseigene, bereichs- und organisationsübergreifende E-Learning-Plattform

Entwicklung und Einführung einer unternehmenseigenen, bereichs- und organisationsübergreifenden Plattform zur Bereitstellung digitaler Lernangebote. Als neues Geschäftsmodell werden selektierte Kursinhalte für Kunden zugänglich gemacht. Ein digitales Lernangebot wird über die web basierende Plattform bereitgestellt. Mitarbeiter*innen schreiben sich in Kann- und Pflichtkurse ein. Kursergebnisse werden dokumentiert und auswertet. Das System wird durch automatisierte Erinnerungsfunktionen komplettiert. Vorteil(e) und Nutzen: 24/7 Lernangebot für Mitarbeiter*innen; höhere Qualifikation;

Dokumentation von Pflichtkursen; Zeit- und ortsunabhängige Weiterbildung der Mitarbeiter*innen; Mobile Zugänglichkeit; Entlastung (Ressourcen) der Abteilungsleiter und Personalabteilung; produktbegleitende Dienstleistung als Geschäftsmodell. Auszubildende waren bei der Entwicklung und Einführung der Plattform in der Projektphase involviert und wirken aktiv bei der Erstellung von Lerninhalten mit.

Karl Dungs GmbH & Co.KG ist ein Familienunternehmen in dritter Generation, das sich der Entwicklung, Herstellung, Vertrieb sowie dem Service von Produkten im Gas- und Wasserstoffbereich widmet. Weltweit finden Komponenten von DUNGS Verwendung in den Bereichen der Heiz- und Prozesswärme.

Retrofitting einer CNC Fräse von 1986 – Industrie 4.0 hat nichts mit dem Alter zu tun

Die Karl Dungs GmbH & Co.KG ist über 40 Jahre in der Ausbildung junger Fachkräfte aktiv. Wir bilden bedarfsorientiert, im kaufmännischen sowie technischen Bereich junge Menschen aus. Ebenso bieten wir eine Vielzahl an DHBW-Studiengängen an. Viele unsere Jungfacharbeiter/-innen nutzen unsere internen Weiterbildungsmöglichkeiten nicht nur für eine fachliche, sondern auch für eine persönliche Weiterentwicklung. So ist es für DUNGS keine Seltenheit, dass Mitarbeiter/-innen viele Jahrzehnte gern in unserem Unternehmen arbeiten. Ein generationsübergreifender Wissenstransfer bereits in der Ausbildung spielt bei DUNGS dabei eine große Rolle.

Mössner August GmbH + Co. KG

Mössner Analytics – Ausbildungsprojekt zur hauseigenen Maschinendatenerfassung

MPDV Mikrolab GmbH

Smart Factory@School – Azubis und Studierende schlüpfen in die Trainerrolle

Mössner entwickelt und baut Sonderlösungen in den Bereichen des Maschinenbaus, der Automatisierungstechnik sowie der Robotik. Mit ihren 140 Mitarbeitern ist Mössner in der Lage, auch größere Projekte abzuwickeln, ohne die nötige Flexibilität für Sonderlösungen zu verlieren. Die Geschäftsfelder sind die Gießerei- und Aluminiumtechnik, Bandsägemaschinen, Sondermaschinenbau und Engineering.

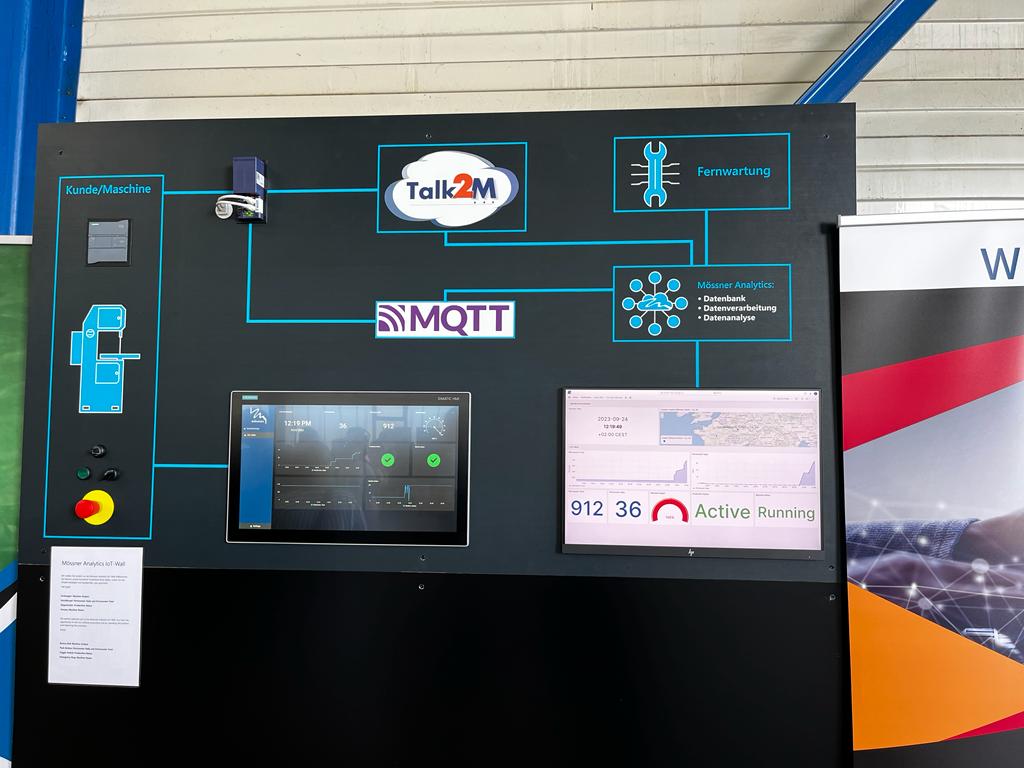

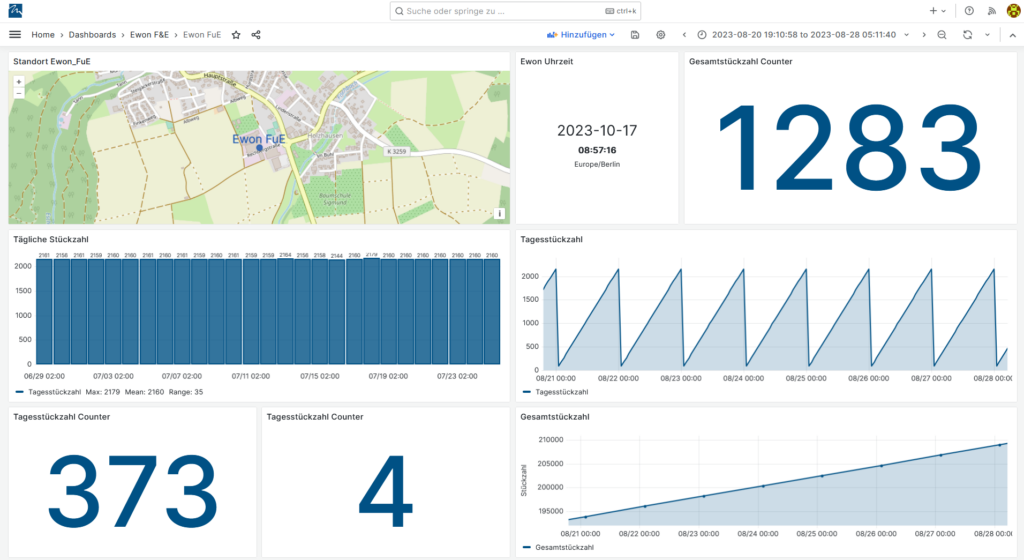

Mössner Analytics – Ausbildungsprojekt zur hauseigenen Maschinendatenerfassung

Unsere Ausbildung ermöglicht Studierenden und Auszubildenden die praxisnahe Anwendung von IoT-Technologien durch die Anwendung und Auswertung von Maschinendaten. Ein flexibel erweiterbarer Server erfasst Daten von verschiedenen Maschinen und Anlagen, um Einblicke in die Nutzung und Optimierungspotenziale zu gewinnen. Die Datenanalyse unterstützt Predictive Maintenance, um geplante Wartungsarbeiten und ungeplante Ausfälle zu reduzieren.

Als forschungsorientiertes Unternehmen haben wir die Cloudplattform Mössner Analytics entwickelt, die die Erfassung, Speicherung, Verarbeitung und Visualisierung von Maschinendaten auf Dashboards ermöglicht. Dies steigert die Produktionseffizienz.

Unsere Erfassungssysteme und Spindelprüfstände wurden in Zusammenarbeit mit dualen Studenten, Werkstudenten und Elektronik-Auszubildenden entwickelt. Dies ermöglicht die Anwendung von Industrie-4.0-Technologien in einem realen Umfeld, interdisziplinären Wissensaustausch und die Gewinnung von Erkenntnissen im Bereich der Datenanalyse.

MPDV ist der Marktführer für IT-Lösungen in der Fertigung. Mit mehr als 45 Jahren Projekterfahrung im Produktionsumfeld verfügt MPDV über umfangreiches Fachwissen und unterstützt Unternehmen jeder Größe auf ihrem Weg zur Smart Factory. Produkte von MPDV ermöglichen es Fertigungsunternehmen, ihre Produktionsprozesse effizienter zu gestalten und dem Wettbewerb so einen Schritt voraus zu sein.

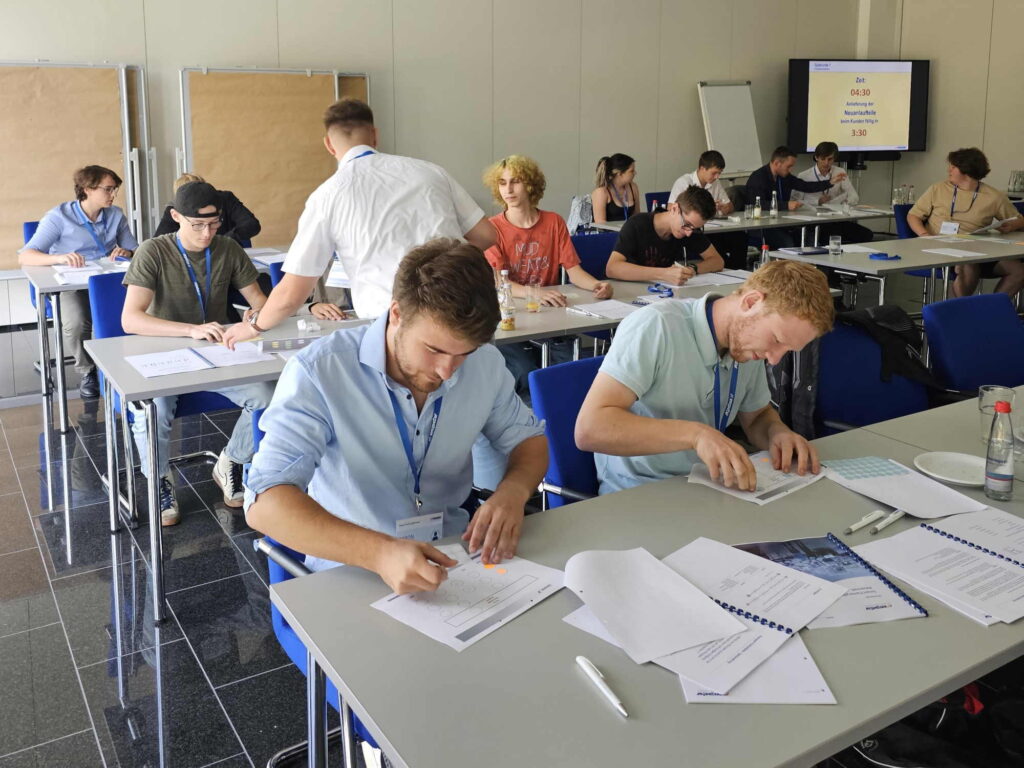

Smart Factory@School – Azubis und Studierende schlüpfen in die Trainerrolle

Ziel des Formats „Smart Factory@School“ ist es, junge Menschen durch ein innovatives Konzept mit dem Thema Industrie 4.0 vertraut zu machen und ihnen zu verdeutlichen, welche Chancen die Digitalisierung der Fertigung bietet.

Die Grundlage dafür bildet ein Wissensaufbau bei den Studierenden und Auszubildenden der MPDV, die dieses Wissen wiederrum externen Schülerinnen und Schüler im Rahmen von Workshops vermitteln.

Hierbei handelt es sich um ein Workshopangebot für externe SuS ab der 11. – 13. Klasse sowie von Auszubildenden des 1. – 3. Ausbildungsjahres.

Im Basic-Seminar erhalten die Lernenden mithilfe eines von der MPDV konzipierten Smart Factory Brettspiels spielerisch ein grundlegendes Verständnis für die Smart Factory, wodurch Basiskenntnisse und Zusammenhänge verdeutlicht werden.

Im Advanced-Seminar vertiefen die SuS ihr Verständnis, indem sie in einem interaktiven Planspiel eine Produktion aufbauen. Hierbei werden die Herausforderungen und Vorteile der Digitalisierung ersichtlich.

© MPDV Mikrolab GmbH

Dritte Auszeichnungsrunde

ARBURG GmbH & Co. KG

Smarte Bratwurst – Digitalisierung der Zubereitung von Bratwürsten

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

HAINBUCH GmbH Spannende Technik

Coropel3000 – Smarte Eintrittskontrolle für das Testzentrum in Marbach am Neckar

Roborace – Roboter-Wettbewerb mit LEGO Mindstorms

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Metabowerke GmbH

Power-Tool-Plattform – Konzeption und Entwicklung an einer IoT-Plattform für Power Tools

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Pumpenfabrik Wangen GmbH

Mobile Learning in Smart Factories – Mobiles Lernen und Digitale Lerninhalte

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Zweite Auszeichnungsrunde

AZO GmbH + Co. KG

Vernetzte Fotobox picAZO zur Vermittlung von Fertigkeiten in den Bereichen Daten und Schnittstellen

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Heidelberger Druckmaschinen AG

Workplace 4.0 – Hybridarbeitsplatz für Mechatroniker mit Industrie 4.0-Anwendungen

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

JW Froehlich Maschinenfabrik GmbH

Verbesserung des Kundenabnahmeprozesses durch eine Virtuelle 360°-Tour durch die Maschine

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mercedes-Benz AG

I 4.0-Smart Factory – Modulares Anlagenkonzept zur Vermittlung von I 4.0-Fertigkeiten

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Erste Auszeichnungsrunde

Gebr. Heller Maschinenfabrik GmbH

CNC-Werkzeugmaschine als Lehr- und Lernfabrik

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Kleemann GmbH

Digital Youngsters – Digitalisierung in der Lehrwerkstatt

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

OPTIMA packaging group GmbH

Miniatur-Abfüll- und Verpackungsmaschine für Rekrutierungsmessen

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Schunk GmbH & Co. KG

Digitaler Zwilling im CNC-Bereich

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

SICK AG

Industrie 4.0-Demoanlage „Smart Button Factory“

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

TRUMPF GmbH & Co. KG

Bildungsmaschine als Enabler für Smart Factory Anwendungen

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

ebm-papst Mulfingen GmbH & Co. KG

WITTENSTEIN SE

Würth Industrie Service GmbH & Co. KG

Gemeinschaftsprojekt: 360°Navigations-App – ein unternehmensübergreifendes Projekt der Digital Scouts

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

FAQ

Häufige Fragen

Insbesondere der Bereich der sozialen Kompetenzen nimmt einen zunehmenden Stellenwert für den Unternehmenserfolg ein. Während bisher aus methodischer Sicht der Aspekt der Routine wichtig war, müssen FacharbeiterInnen 4.0 in Zukunft verstärkt teamfähig sein, um sich untereinander in komplexeren Situationen zu koordinieren und effizient zu arbeiten (siehe „Kompetenz- und Qualifizierungsbedarfe bis 2030“, Bundesministerium für Arbeit und Soziales).

Als digital natives fällt Auszubildenden der Umgang mit digitalen Bedienschnittstellen meist leicht. Neben dem vermehrten Einsatz digitaler Medien, die sich aus diesem Grund anbieten, heben neue Formate großes Potential, Auszubildende noch besser auf die Tätigkeiten im Unternehmen vorzubereiten. Beispiele hierfür sind:

- Frühzeitige Fähigkeits-Potenzial-Workshops: Diese erlauben es AusbilderInnen vor allem soziale Kompetenzen und Motivationen der Auszubildenden einzuschätzen. Hierfür bieten sich offene Problemstellung an, die in Teams gelöst werden. Dabei steht der Lernerfolg weniger im Vordergrund (ein außergewöhnliches Beispiel, das sich adaptieren lässt, ist der Eierwettbewerb). Relevanter ist die Beobachtung der Auszubildenden durch die AusbilderInnen. So werden vielversprechende Kommunikationsmuster für die jeweiligen Auszubildenden (z. B. vermehrtes Loben) sehr früh identifiziert, ggf. passende Ausbildungsformate gewählt oder bestehende Formate leicht angepasst.

- Interdisziplinäre Workshops: In diesen Workshops arbeiten Auszubildende aus verschiedenen Fachbereichen zusammen an einer Problemstellung. Dies fördert die Vermittlung fachlich übergreifenden Wissens sowie die Teamfähigkeit. Auszubildende in höheren Lehrjahren können auch in Aspekten wie Problemlösungsfähigkeit, Stressresistenz und Selbstständigkeit gestärkt werden, indem das Umfeld von Workshops im geschützten Raum durch zunehmende Zielvorgaben (z. B. Zeitlimits) und ggf. deren Prüfung verändert wird.

- Projektarbeit: Im Wesentlichen ähneln Projektarbeiten den oben genannten Workshops und vermitteln die gleichen Kompetenzen. Unterschiede sind die längere Dauer (bzw. zeitliche Verteilung der Tätigkeiten) und das geringere Maß an Interaktion mit den AusbilderInnen während der Projektarbeit. Welche Kompetenzen im Vordergrund stehen, kann bspw. durch Gruppengröße und Umfang bzw. den Anspruch des Projekts gesteuert werden.

Bei den Vorreitern der Digitalisierung ist der Einsatz von Smartphones, Tablets oder Laptops in der Ausbildung Alltag. Damit können z. B. Lernplattformen mit digitalen Lerninhalten sowie das digitale Ausbildungsheft aufgerufen werden. Viele Unternehmen gehen aber noch weiter. Im Folgenden werden einige Beispiele beschrieben:

Für die Ausbildung in der Zerspanung können virtuelle Anlagen die Ausstattung der Lehrwerkstatt ergänzen. Zum einen bieten diese Simulatoren die Möglichkeit, den Maschinenpark kostengünstig virtuell zu erweitern und damit mehr Auszubildenden zeitgleich Zugriff zu ermöglichen. Zum anderen werden Fehler bei der Einrichtung der Anlage angezeigt und verursachen keine Reparatur- und Ausfallkosten. Das Erlernen des Umgangs mit den realen Maschinen ersetzt der Simulator aber nicht vollständig und nach der Einlernphase erfolgt der Abschluss des Ausbildungsmoduls an der realen Maschine.

Auch der Aufbau einer Lern-Fertigungslinie mit Industrie 4.0-Inhalten ist sehr beliebt. Eine solche Fertigungslinie bestehend aus bspw. einem Förderband und einem Leichtbauroboter kann von den Auszubildenden in Projektarbeit aufgebaut und stetig weiterentwickelt werden. Dabei lernen sie etwas über den Umgang mit Robotern sowie über deren Steuerung und Programmierung. Ferner kann Auszubildenden die Möglichkeit gegeben werden, Erfahrungen mit der Prozesssteuerung und Fernüberwachung von Produktionslinien zu sammeln. Die reale Anlage steht bspw. in Berlin, sie wird aber von Auszubildenden aus Baden-Württemberg betreut.

Nicht immer muss es eine ganze Produktionslinie sein. Auch der Einsatz von Miniaturanlagen speziell für den Ausbildungsbetrieb erfreut sich zunehmender Beliebtheit. Diese Anlagen bilden den Stand der Technik modernster Anlagen ab, wie z. B. Fernüberwachung zu einem vergleichsweisen geringeren Preis, und ermöglichen das Erlernen unterschiedlichster Geschäftsprozesse eines Werkzeugmaschinenbauunternehmens. Zudem kann die Anlage natürlich auch für entsprechende Ausbildungsmodule (z. B. Zerspanung an einer Mini-CNC) eingesetzt werden.

Ein sehr beliebtes Format für kleinere Digitalisierungsprojekte ist die Vorbereitung von Aufbauten für lokale Ausbildungsmessen oder andere öffentliche Events, bei denen ein gewisser WOW-Effekt ausgelöst werden soll. Z. B. können mittels Augmented Reality-Brillen die Produkte des Unternehmens dargestellt werden. Gerade wenn gezielt für das Unternehmen als innovativer Ausbildungsort geworben werden soll, kann dabei Gamification (also ein spielerischer Charakter der Nutzererfahrung) mehr Aufmerksamkeit bei der Zielgruppe erzeugen.

Für die Ausbildung 4.0 ist eine sehr enge Kommunikation zwischen LehrerInnen in Berufsschulen und AusbilderInnen in Industrieunternehmen notwendig, da in diesen Lernortkooperationen beidseitig positive Effekte entstehen. So können sich BerufsschullehrerInnen über aktuelle Themen in der Industrie informieren und diese in den Unterricht einfließen lassen. Die AusbilderInnen lernen im Gegenzug Veränderungen im schulischen Lehrplan besser kennen und können diese in die Planungen der Praxisteile einfließen lassen. Gerade im Aufbau von Workshops und Projekten kann dies hilfreich sein.

Ein weiterer Punkt ist die Nutzung von Lernfabriken in den Berufsschulen. Jede zweite Berufsschul ein Baden-Württemberg hat bereits eine Lernfabrik, in denen Industrie 4.0-Inhalte gelehrt werden können. Eine Kooperation zwischen der Vermittlung der Industrie 4.0-Inhalte in den Lernfabriken sowie praktischen Anwendungen in der Industrie ist für die Auszubildenden häufig förderlich.

Um diese engere Verknüpfung zwischen schulischer Ausbildung und Ausbildung im Unternehmen zuschaffen, müssen AusbilderInnen und BerufsschullehrerInnen proaktiv aufeinander zugehen und selbst Austauschformate, wie z. B. Unternehmensbesuche oder Themenabende, organisieren.

ARBURG GmbH & Co. KG

Smarte Bratwurst – Digitalisierung der Zubereitung von Bratwürsten

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

HAINBUCH GmbH Spannende Technik

Coropel3000 – Smarte Eintrittskontrolle für das Testzentrum in Marbach am Neckar

Roborace – Roboter-Wettbewerb mit LEGO Mindstorms

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Industrie 4.0 erfordert neuartige Kompetenzen in Unternehmen und angepasste Qualifikationen.

Jérôme Jetter

Projektmanager Lernen und Qualifizierung 4.0