Digitale Schichtplanung

Name: BorgWarner Ludwigsburg GmbH

Gründungsjahr: 1912 (BERU)

Mitarbeiterzahl: ca. 650

Branche: Automobilzulieferer

Ausgezeichnet: November 2015

Kompetenzen und Ausgangssituation

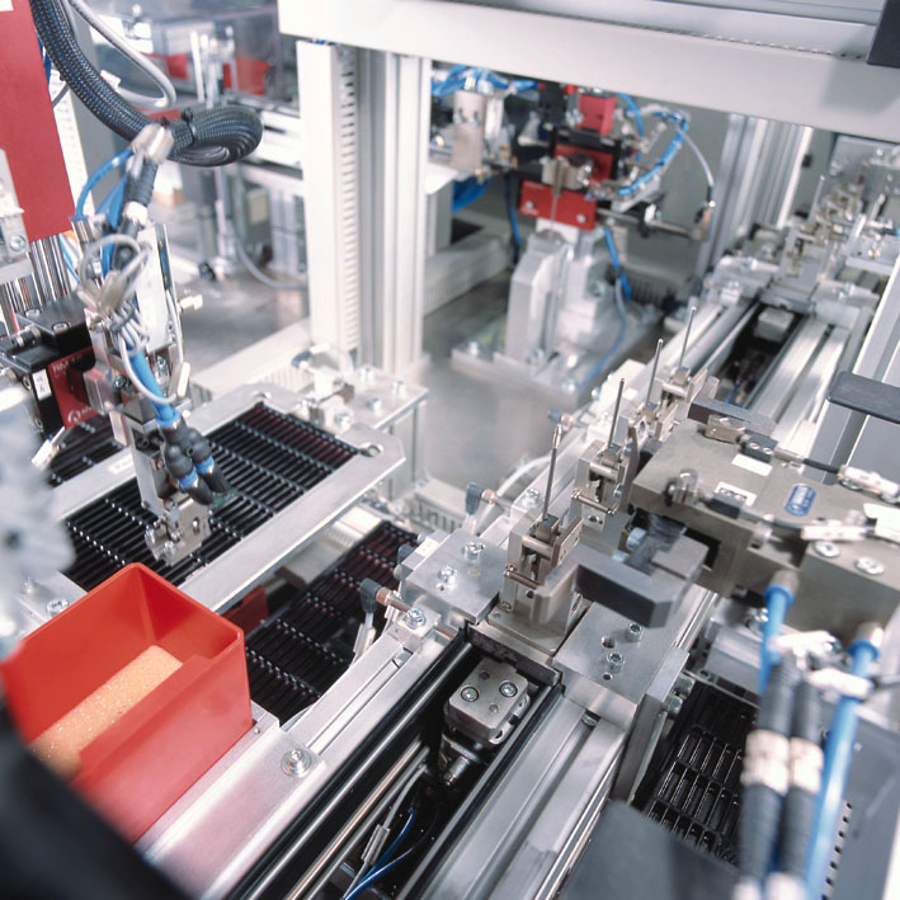

BorgWarner Emissions Systems ist ein weltweit führender Hersteller und Lieferant von Abgaskontrollsystemen, Zündsystemen, Diesel-Kaltstarttechnologie und PTC-Zuheizern für Personenkraftwagen, Leicht-LKW und Nutzfahrzeuge auf der ganzen Welt. Die Technologien von BorgWarner dienen der Abgasverminderung, Reduzierung des Kraftstoffverbrauchs sowie der Leistungsverbesserung von Personenkraftwagen, Leicht-LKW und Nutzfahrzeugen.

Die BorgWarner Ludwigsburg GmbH verfügte vor dem prämierten Umsetzungsbeispiel noch über kein Wissen im Hinblick auf Industrie 4.0 Anwendungen.

Beweggründe für Industrie 4.0 Lösung

- Demographischer Wandel

- Verbesserung der Ressourceneffizenz

- Verbesserung der Robustheit und Flexibilität

- Sicherung der Wettbewerbsfähigkeit

- Work Life Balance

Kosten und Investitionen

200.000 bis 1 Mio. Euro

Externe Partner

- Forschungseinrichtung

- Berater

Projektdauer

> 1 Jahr

Welche neue Industrie 4.0-Lösung wurde umgesetzt?

Eine zunehmende Flexibilisierung der Produktion hat nicht nur Auswirkungen auf den Produktionszyklus, sondern auch auf die Belegschaft. Je nach Auftragslage werden Zusatzschichten fällig. Die kurzfristige Planung der Schichten ist bislang ein recht aufwendiger und manueller Prozess – sowohl für die Planer, als auch für die betroffenen Mitarbeitenden. Listen werden ausgehängt, Mitarbeiter zur Eintragung aufgefordert, Mitarbeiter direkt abgesprochen, im Falle von Über- oder Unterbelegung der Schichten nochmals kurzfristig nachgeplant.

BorgWarner hat im Rahmen eines BMBF-geförderten Forschungsprojektes die Software „KapaflexCy“ entwickelt, die die Schichtplanung stark vereinfacht und beschleunigt. Zudem werden die Mitarbeiter direkt an der Planung der Produktionskapazitäten beteiligt. Für eine verbesserte Schichtplanung kommen hierzu die Smartphones der Mitarbeiter zum Einsatz. Konkret läuft die Planung nun so ab: Der Segmentleiter (Schichtplaner) versendet Anfragen, wenn Zusatzschichten anstehen. In dieser Anfrage ist festgelegt, wann die Schicht gefahren wird, wie viele Mitarbeiter benötigt werden und welche Qualifikationen gefragt sind. Alle im Bereich relevanten Mitarbeiter werden automatisch via Smartphone benachrichtigt und können sich – wie bei der Plattform Doodle – selbst für die Schicht eintragen. Wer kein Smartphone hat, kann sich per Stempelkarte über ein Terminal im Werk eintragen.

Welche Vorteile gibt es im Vergleich zum herkömmlichen Ansatz?

Die Werker werden direkt an der Planung der Produktionskapazitäten beteiligt. Das Tool erlaubt es den Mitarbeitern, eine kurzfristige Schichtbelegung unter Verwendung von in Echtzeit verfügbaren Informationen selbst zu organisieren. Dies schafft nicht nur Transparenz für die Mitarbeiter, sondern reguliert auch die Arbeitsbelastung: Wer einmal unplanmäßig früher gehen muss, kann mit dem Schicht-Doodle schnell Ersatz finden. Des Weiteren werden auch die Planer entlastet, da aufwändige Such- und Planungsprozesse wegfallen und alle Mitarbeiter quasi gleich behandelt werden. Auch der Betriebsrat, der in der Regel Sonderschichten seine Zustimmung erteilen muss, ist selbstverständlich in den neuen digitalen Planungsprozess eingebunden. Er kann nun kurzfristig online die Schichtzusammensetzung prüfen und seine Zu- bzw. auch Absage erteilen. Aufwändige Prozesse der Informationsbeschaffung und der Abstimmung werden daher minimiert.

Konkrete Ergebnisse

Durch die Einführung des KapaflexCy stiegt die Produktivität um 3%. Weiterer Nutzen besteht in der höheren Transparenz, der besseren Informationsbereitstellung und den effizienteren Prozessen.

Welche Faktoren trugen zum Erfolg des Best Practice bei?

Das frühe Einbeziehen von Betriebsrat und Mitarbeiter führte zu einer Akzeptanzsteigerung. Das Management hat den Bedarf an Flexibilisierung erkannt und da Projekt aktiv unterstützt. Die mediale Aufmerksamkeit durch Messen, Videokanäle (Youtube) und auf der Homepage von BorgWarner haben zum guten Firmenimage beigetragen.

Welche Hemmnisse galt es zu überwinden?

- Intensive Vorbereitung

- Hohe Fehlerhäufigkeit

Die Mitarbeiter mussten sich von den analogen Listen auf die digitale Planung umstellen. Dank einer Begleitung der Mitarbeiter in diesem Umstellungsprozess wie auch der Schulung der Mitarbeiter steigt die Akzeptanz der digitalen Schichtplanung derzeit schnell an. Die Mitarbeiter erkennen die Vorteile und gehen sehr verantwortungsvoll mit dem neuen Planungsinstrument um.

Welchen Nutzen hat die KapafleCy für Kunden?

Die Reaktionszeiten bei Kundenaufträgen konnten erheblich verringert werden. Das Programm ermöglicht außerdem eine schnelle und flexible Anpassung bei sich ändernden Kundennachfragen. Auf diese Weise können auch kurzfristige Schwankungen personalseitig bewältigt werden.

Lessons Learned

Für weitere Projekte werden die Rahmenbedingungen deutlicher abgegrenzt und mehr Zeit in die passgenaue Konzeptentwicklung investiert.

Welches Potenzial hat die Industrie 4.0 Lösung?

Nach dem Ende der Pilotphase in 2015 ist es denkbar, die Software an weiteren BorgWarner Standorten in Europa einzuführen. Ziel ist außerdem, nur die Mitarbeiter anzusprechen, die für die angefragte Aufgabe qualifiziert sind.

Erfolgsstrategie für die Zukunft

Industrie 4.0 Lösungen werden bei der BorgWarner Ludwigsburg GmbH zukünftig weiterhin verfolgt, es besteht jedoch noch keine Roadmap hierfür.

© BorgWarner Ludwigsburg GmbH

Kontakt

BorgWarner Ludwigsburg GmbH

Mörikestr. 155

71636 Ludwigsburg

Webseite: www.emissions.borgwarner.com/de

71636 Ludwigsburg

Germany