L-mobile Digital Factory

Name: L-mobile solutions GmbH & Co. KG

Gründungsjahr: 2001

Mitarbeiterzahl: 185

Branche: IT/Software

Ausgezeichnet: August 2020

Kompetenzen

Vor mehr als 10 Jahren entstand die Idee, komplexe und starre Datenerfassungssysteme mobil und somit einfacher, transparenter und produktiver zu gestalten – das Ergebnis war L-mobile. Als einer der führenden Anbieter von mobilen B2B Softwarelösungen optimiert L-mobile Geschäftsprozesse in den Bereichen Lager, Logistik, Produktion, Vertrieb, Service und Infrastruktur. Von den innovativen Lösungen profitieren Kunden aus den unterschiedlichsten Branchen – unabhängig von der Unternehmensgröße. Vom mittelständischen Handwerksbetrieb bis hin zum weltweit agierenden Konzern ist alles vertreten. Mit browserbasierten und ERP-unabhängigen Datenerfassungssystemen und Softwarelösungen, die sich optimal in die vorhandene IT-Landschaft einfügen, machen wir unsere Kunden fit für die Zukunft.

Welche Industrie 4.0-Lösung wurde umgesetzt?

Die L-mobile Digital Factory bildet das Real-Life-Szenario der gläsernen Fabrik ab. Das modulare MES-System digitalisiert sämtliche Prozesse in Lager und Produktion und ermöglicht mit den eingesetzten Hardware- und Softwarelösungen eine datentechnische Verbindung zwischen Entwicklung, Lagerlogistik, Produktion und Lieferanten. Die Digital Factory umfasst verschiedene Prozessschritte, die mit der RFID-Technologie ausgestattet sind. Dadurch erfolgt eine automatisierte Auftragserfassung per RFID-Etikett.

Konkret profitieren folgende Geschäftsprozesse von dem modular aufgebauten MES-System:

- Auftragseingang (Bestellung)

- Fertigungsplanung

- Materialbereitstellung bzw. (Multi-)Kommissionierung

- Montage inkl. Losgröße 1 Arbeitsplatz

- Qualitätssicherung

- Verpackung

- Versand bzw. Warenausgang

- Controlling

Auftragseingang (Bestellung)

Der Rundgang durch die papierlose Produktion startet ganz am Anfang – bei der Bestellung. Mit der Beauftragung einer Bestellung via mobilem Endgerät wird im L-mobile WMS (Warehouse Management System) automatisch ein Kunden- und ein Fertigungsauftrag generiert.

Fertigungsplanung

Nachdem die Bestellung generiert und der Fertigungsauftrag erstellt wurde, wird dieser zusammen mit den Bestelldaten an die Planungssoftware (Advanced Planning and Scheduling; APS) übermittelt. Sowohl die Grob-, als auch die Feinplanung von komplexen Fertigungsabläufen kann mithilfe des automatischen Produktionsplanungstool optimal nach individuellen Kriterien geplant werden. Der APS berücksichtigt dabei nicht nur Stand- und Durchlaufzeiten, er errechnet zudem die ideale Produktionsauslastung unter Berücksichtigung des Einsatzes der verschiedenen Maschinen.

Materialbereitstellung bzw. (Multi-)Kommissionierung

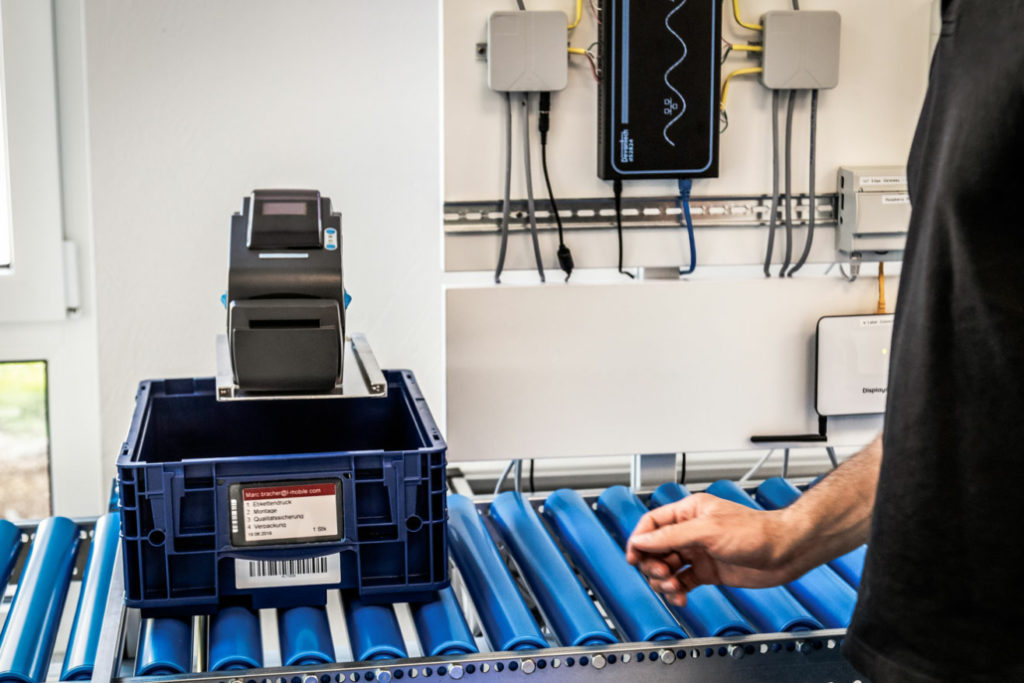

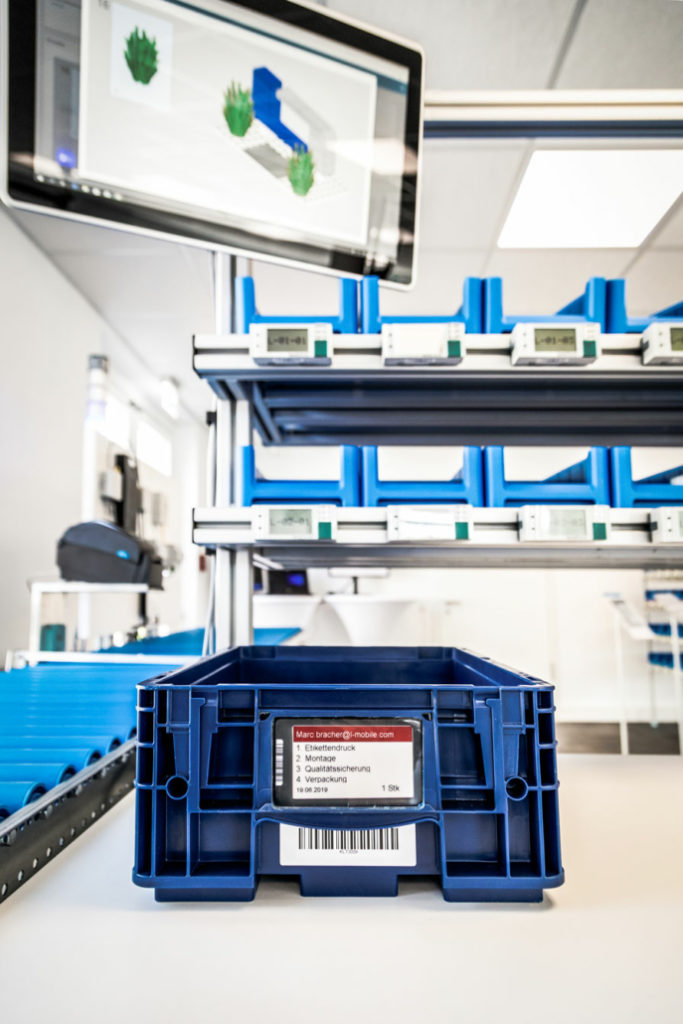

Um anschließend den eingeplanten Auftrag bearbeiten zu können, müssen die dafür notwendigen Materialien zusammengetragen werden. Hierfür werden die Kleinladungsträger (KLT), in welche die Materialien kommissioniert werden, mit einem elektronischen Etikett (e-label) sowie einem RFID-Etikett verbunden. Alle Informationen zum Fertigungsauftrag werden bei der sogenannten Verheiratung auf das e-label übertragen.

Die papierlose Materialbereitstellung für den Fertigungsauftrag findet im Teilelager statt. Mithilfe eines mobilen WMS-Clients auf einem Handgerät werden nun die einzelnen Positionen in den KLT kommissioniert. Ebenso ist eine Multi-Kommissionierung via mobilem Handscanner realisierbar. Ergänzend dient das Pick-by-Light Prinzip als visuelle Unterstützung bei der Warenentnahme an den Regalen im Teilelager.

Montage inkl. Losgröße 1 Arbeitsplatz

Jedoch kommt selbst eine papierlose Fertigung nicht ohne den Faktor Mensch aus: in der Montage erfasst eine RFID-Antenne das RFID-Etikett des KLT’s wodurch der Produktionsauftrag am Montagearbeitsplatz automatisch erkannt und die Montageanweisung auf dem Bedienterminal Losgröße 1 angezeigt wird.

Qualitätssicherung

Bevor das gefertigte Produkt an den Versand weitergereicht wird, erfolgt in letzter Instanz die Qualitätssicherung. Beim Eintreffen des KLT´s am QS-Arbeitsplatz, wird das RFID-Etikett wieder automatisch erkannt. Die erforderlichen Prüfvorgänge und die Echtzeitrückmeldung des Prozessabschlusses können direkt über das Bedienterminal ausgeführt werden.

Verpackung

An der Verpackungsstation angekommen, erkennt die dort befindliche RFID-Antenne den KLT mit dem jeweiligen Fertigungsauftrag. Die Verpackungsdetails werden in der BDE-Anwendung für das Produkt eingeblendet, sodass es entsprechend verpackt werden kann. Anschließend wird der Druckprozess für das RFID-Etikett angestoßen. Dieses Etikett enthält eine RFID-Nummer, die dem entsprechenden Fertigungsauftrag zugeordnet ist.

Warenausgang & Versand

Im Versand wird nun ein RFID-Etikett ausgedruckt, welches auf den Karton geklebt wird. Das Etikett enthält eine RFID-Nummer, die dem Fertigungsauftrag zugeordnet wird. Beim Passieren des RFID-Gates am Warenausgang, wird das RFID-Etikett erfasst und der Fertigungsauftrag erkannt. Die RFID-Technologie ermöglicht an dieser Stelle auch die Pulkerfassung mehrerer Sendungen auf einmal.

Durch die RFID-Etikettierung der zu versendenden Waren, kann das gefertigte Produkt über die Unternehmensgrenzen hinaus weiter rückverfolgt werden. So kann stets sichergestellt werden, ob die Ware seinen Empfänger erreicht hat bzw. ist es möglich ein digitales Konsignationslager zu verwalten.

Controlling

Neben der Demonstration eines durchgängigen medienbruchfreien Produktionsprozesses, wird die L-mobile Digital Factory durch ein Reporting-Tool komplettiert. Die in der intelligenten Fabrik enthaltenen Technologien und Ortungssysteme ermöglichen eine Abfrage und Auswertung der jeweiligen Prozesse. Für größtmögliche Transparenz in Lager und Produktion führen unter anderem lagerspezifische Kennzahlen wie Produkt- und Artikeldaten, Verbräuche und Bestände zu einer rechtzeitigen Nachbestellung und es kann zu jeder Zeit der aktuelle Status eines Produktionsauftrages abgefragt werden.

Welche Vorteile gibt es im Vergleich zum herkömmlichen Ansatz?

Die L-mobile Digital Factory demonstriert mit ihrem modularen MES-System, wie anhand einer durchgängigen medienbruchfreien Lösung sämtliche Prozesse in der Lagerlogistik und der Produktion digitalisiert werden können. Es dient Unternehmen zur Inspiration und gleichzeitig zur individuellen Digitalisierung von deren Prozessen. Aufgrund des Baukastenprinzips kann der Umfang der Digitalisierung beliebig gestaltet und jederzeit erweitert werden. Das konsequente mobile Arbeiten ohne Medienbrüche ermöglicht eine maximale Fehlerreduktion über alle Prozessschritte hinweg. Die verzugslose Rückmeldung an das führende ERP-System erlaubt ferner, die Echtzeitabfrage sämtlicher Informationen zu den einzelnen Geschäftsprozessen mithilfe eines mobilen Handgeräts. Durch die Vernetzung aller Prozesse wird nicht nur eine maximale Transparenz in Lager und Produktion geschaffen, die erhobenen Informationen können über das Auswertungs-Tool L-mobile reporting gesammelt und analysiert werden. Die Auswertung der einzelnen Daten auf Basis der Azure-Cloud liefert Erkenntnisse zur Prozessperformance und ermöglicht eine messbare Qualitätserhöhung und Effizienzsteigerung.

Welchen Nutzen hat der Kunde?

WMS (Warehouse Management System)

- größtmögliche Transparenz über Bestände und Lagerbewegungen

- maximale Zeitersparnis aufgrund des Wegfalls von Such- und Wegezeiten

- konsequente Vermeidung von Fehlern durch den Scanvorgang und die Plausibilitätsprüfung

- verhindert Material- und Warenschwund

MDE (Maschinendatenerfassung)

- Anbindung einer unbegrenzten Anzahl an Maschinen

- Erprobter 24/7 Betrieb

- Höhere Qualität der abgesetzten Meldungen

- Beliebige Kombination mit L-mobile WMS

- Planung und Leitstand direkt auf ERP-Daten

- Optimale Maschinenauslastung

- Reduktion von Erfassungs- und Reaktionszeiten

- Graphisches Umplanen, Freigeben, Mengen-/ Werkzeugwechsel

- Entlastung der Personalressourcen

- Verbesserung der Liefertreue

APS (Advanced Planning and Scheduling)

- Automatisierte Planung von Fertigungsaufträge

- Nutzung von Aufträgen und Schichtplänen auf Basis des ERP-Systems

- optimale Produktionsauslastung unter Berücksichtigung der verschiedenen Maschineneinsätze

- Laufzeitprognose auf Basis der Live-Daten

- Einplanungsfunktionen von Maschinen oder Personen

- Kollisionswarnung für Werkzeuge und Kundentermine

- optimale Einkalkulierung von Produktionskosten (Rüstkosten und Lagerkosten)

- schnelle Reaktion bei kurzfristigen manuellen Änderungen im Produktionsprogramm

Pick-by-Light

- Echtzeit Informationsaustausch mit Produktions- und Lagerverwaltungssystem

- Sichere Datenübertragung sowie Sabotageschutz

- Erfassung des Aufenthaltsbereichs

- Geringe Batteriebelastung

- Hohe Funkreichweite

- Unbegrenzt ausbaufähig

- Individuelle Konfiguration

Losgröße 1 Arbeitsplatz

- Geführte Schritt-für-Schritt Montageanweisung

- Automatische Anzeige der richtigen Auftragsdaten

- Reduzierung des manuellen Aufwandes auf ein Minimum

- Anbindung diversere Drittsysteme (DMS, 2D / 3D Viewer, Videoplayer, etc.)

- Verknüpfung zur Auftragsrückmeldung (L-mobile BDE)

E-Kanban

- Automatische Bedarfsmeldungen in Echtzeit

- Reduzierung der Lagerbestände

- Einsetzbar unabhängig von der Anzahl an Regalen

- Geringer Installationsaufwand bei gleichzeitig verringertem Zeitaufwand

- Beschleunigte Lagerprozesse

QS-Datenerfassung (Qualitätssicherung)

- Integration der Qualitätsdatenerfassung in den laufenden Produktionsprozess

- Erstellung individueller Prüfpläne

- Schnittstellen zu führenden Systemen wie dem ERP oder DMS

- Integration von maschinengenerierten Messwerten

BDE (Betriebsdatenerfassung)

- Abbildung unterschiedlicher Auftragszustände

- Möglichkeit der Gruppenarbeit und Mehrmaschinenbedienung

- Schnelle Reaktionsfähigkeit bei Störungen

- Aufdeckung von Optimierungspotentialen

- Optimierte Prozesse führen zu effizienteren Produktionszeiten

- Integration von intralogistischen Prozessen (L-mobile WMS)

Reporting

- relevante und aufbereitete Daten für Entscheidungsvorlagen in Echtzeit

- Erkennen von Chancen und Risiken

- Definition von individuellen Kennzahlen

- Optimierungspotentiale erfassen und nutzen

- gesteigerte Prozesssicherheit

© L-mobile solutions GmbH & Co. KG

Videos

L-mobile solutions GmbH & Co. KG

Im Horben 7

71560 Sulzbach an der Murr

Telefon: 07193 93 12-1330

E-Mail: info@l-mobile.com

Webseite: www.l-mobile.com

71560 Sulzbach an der Murr

Deutschland