Framework für die virtuelle Inbetriebnahme und digitalen Zwilling in der Produktion

Name: EKS InTec GmbH

Gründungsjahr: 2014

Mitarbeiterzahl: ca. 150

Branche: Automatisierungstechnik

Ausgezeichnet: Mai 2022

Kompetenzen

Die EKS InTec GmbH ist Partner im Bereich Entwicklung, Konstruktion und Software sowie virtueller Inbetriebnahme von einfachen bis komplexen Produktionsanlagen und Sondermaschinen für die Mobilitätsindustrie und deren Systempartner.

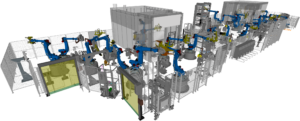

Das Leistungsspektrum beginnt bei der Prozessplanung, über die Konstruktion von Stationen und kompletten Fertigungssystemen für die Karosseriefertigung bis zur Simulation und Optimierung der Fertigungsabläufe. Die EKS InTec GmbH bildet den kompletten digitalen Entwicklungsprozess ab.

Welche Industrie 4.0-Lösung wurde umgesetzt?

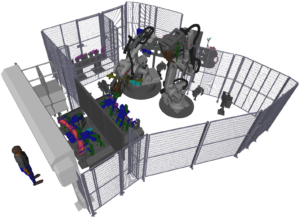

Mit der virtuellen Anlage ist es möglich ein realistisches Verhalten der Anlage abzubilden und mit realen SPS- und Roboterprogrammen zu steuern.

Während der Inbetriebnahme im Anlagenplanungsprozess bzw. zum Zeitpunkt der Erstellung der Anlagenfunktionalität (z.B. SPS- und Roboterprogrammierung) ist häufig die Produktionsanlage noch nicht final aufgebaut oder es fehlen Bauteile.

Ist die Anlagenfunktionalität aber vor der realen Inbetriebnahmephase nicht validiert, muss Zeit und Aufwand investiert werden, um Fehler in dieser Phase „auf der Baustelle“ zu korrigieren. Dort kommt die virtuelle Anlage zum Einsatz.

Die Herausforderung liegt in der effizienten und möglichst aufwandsarmen Erstellung der virtuellen Anlage, z.B. basierend auf Regeln und Assistenzen und der Rückführung von Daten in die Planung. Nur wenn Modelle auch nach einer ersten Inbetriebnahme „weiter leben“, kann sich das volle Potenzial einer virtuellen Anlage entfalten.

Die RF::Suite wird von anerkannten Partnern der Automobilindustrie, sowie von Projektteams der EKS InTec GmbH selbst bereits seit Jahren im Produktionskontext eingesetzt.

Die Tools rund um die virtuelle Anlage sind basierend auf Anforderungen aus der Industrie Stück für Stück erweitert worden. Ausgehend von der Robotersimulation, dem Verhalten in Kombination mit einzelnen Steuerungen wurde die RF::Suite auf ganze Produktionsanlagen erweitert. Immer mehr Schnittstellen für die Kommunikation mit anderen Systemen und Tools, sowie Assistenz zur automatisierten Datenübernahme kamen hinzu. Mit der Verfügbarkeit der Daten und der Möglichkeit, diese über längere Zeiträume aufzuzeichnen, wurden die Analysefunktionalitäten erweitert.

Welche Vorteile gibt es im Vergleich zum herkömmlichen Ansatz?

Mit der virtuellen Anlage wird ermöglicht, dass die komplette Anlagenfunktionalität ohne mechanischen Aufbau realisiert und der Reifegrad der Anlagenfunktionalität erhöht wird. Auf kostenintensive Hardwarebindung kann komplett verzichtet oder diese auch hybrid verknüpft werden. Die virtuelle Anlage ermöglicht neben der Inbetriebnahme auch die Nutzung der etablierten Konnektivität und erstellten Modelle im Betrieb und bei Umplanungen, aber auch zu Trainingszwecken.

Welchen Nutzen hat der Kunde?

Der Kerngedanke hinter der virtuellen Anlage ist es, so nah wie möglich an der Realität zu sein, sowohl mit den Informationen als auch mit den Tools, d.h. zum Beispiel auch die Integration/Kombination mit den herstellerspezifischen Programmiersystemen.

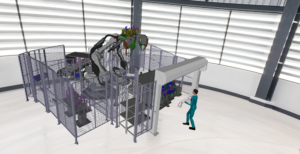

SPS-Programmierer können anpassungsfrei im Simulationsmodell arbeiten, testen, bis zum finalen Stand optimieren und im Anschluss, ohne weitere Eingriffe, das validierte Projekt auf die Fertigungsanlage aufspielen. Bei Bedarf können reale Komponenten eingebunden werden.

Roboter können der Realität entsprechend abgebildet oder durch ein breites Spektrum an Schnittstellen direkt in den herstellerspezifischen Programmiersystemen betrieben werden.

Die virtuelle Anlage dient Anlagenbauern und -betreibern daher als Quality Gate für den Anlagenentstehungsprozess.

Softwareexperten und Programmierern ermöglicht der Einsatz der RF::Suite ihren gewohnten Tätigkeiten nachzugehen ohne die Notwendigkeit vor Ort sein zu müssen. Dies spart Reisekosten und hat sich gerade in Pandemiezeiten als erheblicher Mehrwert etabliert.

Ist eine virtuelle Anlage bereits vorhanden, kann sie auch im Betrieb weiterhin genutzt werden, um bei Umbauten verschiedene Varianten zu testen.

Auch während des Betriebs der Produktionsanlage können Taktzeitvorgaben verifiziert oder Kollisionschecks durchgeführt werden.

Außerdem hat sich die virtuelle Anlage auch für Schulungszwecke in der beruflichen Aus- und Weiterbildung als realistisches Trainingsumfeld für bspw. SPS- und Roboterprogrammierer bewährt.

Die Nutzung von Standards im Bereich der Kommunikationsschnittstellen (z.B. Profibus, Profinet, MQTT, OPC-UA) zur Kopplung an reale und virtuelle Komponenten, sowie zur Übernahme von Anlagenplanungsdaten (z.B. AutomationML, Collada, FMU) ermöglichte eine effiziente Erstellung der virtuellen Anlage. Hier werden in Zukunft auch die I4.0 Verwaltungsschale und ihre Teilmodelle eine immer größere Rolle spielen.

Assistenzen zur Datenaufbereitung und Analysetools zur Nutzung der gewonnenen Daten machen den digitalen Zwilling der Anlage kosteneffizient und attraktiv für Anlagenbauer und –betreiber.

© EKS InTec GmbH

Videos

Staatssekretär Dr. Patrick Rapp: Auszeichnung der EKS InTec GmbH

Kontakt

EKS InTec GmbH

Danziger Straße 3

88250 Weingarten

Telefon: +49 751 362160

E-Mail: info@eks-intec.de

Webseite: www.eks-intec.de

88250 Weingarten

Deutschland